ООО «СФЕРА»

ООО «СФЕРА»

ИНН_6312150362

материалы высоких технологий, арамид, кевлар, свмпэ, углерод

ООО «АВИА ГАРД»

ООО «АВИА ГАРД»

ИНН_7729480076

бронезащита летательных аппаратов, авиационные композиты

ООО «СФЕРА»

ООО «СФЕРА»

ООО «АВИА ГАРД»

ООО «АВИА ГАРД»

Общие информационные материалыКаталог материалов: Арамидные материалыТканиСпециальная продукция

|

На основании документа Коллегии Военно-промышленной комиссии

Министерства промышленности и торговли Российской Федерации

АРАМИД. Термические свойстваОсновы отечественной технологии производства арамидных нитей были созданы в конце шестидесятых-начале семидесятых годов ХХ века школой профессора Г.И. Кудрявцева (приоритет 1969 года, Авторские свидетельства СССР №52845 и №53132). Он к середине 80-х годов в Ордена Ленина НПО «Химволокно» в городе Мытищи Московской области создал мощный отдел термостойких волокон, состоящий из 9-ти лабораторий. За создание производства нитей первого поколения с торговой маркой «СВМ» коллективу отдела в 1980 году была присуждена Ленинская премия СССР, а за создание нитей с торговой маркой «Армос» (АРамидМОСковский) в 1988 году была присуждена Государственная премия СССР. Ароматический полиамид (Арамид) является гетероциклическим полимером, и производится путём формования из изотропных растворов жесткоцепных полимеров, полученных методом растворной поликонденсации в апротонном растворителе из ароматических диаминов и дихлорангидрида терефталевой кислоты (ДХАТФХ). Термические свойства арамидных волокон обусловлены одновременно и химической, и физической микроструктурой: Различают 3 основных вариации волокна: пара-арамиды, мета-арамиды и сополимеры полиамида. Сравнительная термостойкость волокон

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Волокно удельная прочность и Кислородный Индекс торговые марки | Сохранение прочности (%) после прогрева | |||||

| Прогрев при температуре (oC) / в течение (часов) | ||||||

|---|---|---|---|---|---|---|

| 200 oC 1000 час |

250 oC 500 час |

300 oC 250 час |

300 oC 1000 час |

350 oC 100 час |

400 oC 50 час |

|

| АРИМИД до 65 сН/текс, КИ 35–37 % (полиимидные волокна) | 92 | 78 | 75 | 63 | 54 | 28 |

| НОМЕКС / ФЕНИЛОН до 220 сН/текс, КИ 32–34 % (мета-арамидные волокна, ароматический полиамид, связи в мета- позиции) | 82 | 65 | 30 | разрушается | ||

| АРАМИД до 290 сН/текс, КИ 30–32 % (пара-арамидные волокна, ароматический полиамид торговые марки: кевлар, тварон, херакрон) | 80 | 58 | 25 | разрушается | ||

| КЕРМЕЛЬ (сополимерные полиамидные волокна, ароматический полиамид) | 83 | 41 | 29 | разрушается | ||

| ЗИЛОН (поли-п-фениленбензо-бис-оксазол) | 85 | 55 | 38 | - | 18 | 7 |

| АРСЕЛОН / ОКСАЛОН (полиоксадиазольные волокон) | 85 | 55 | 65 | 30 | 20 | - |

Любое термостойкое волокно представляет собой баланс свойств:

- удельная прочность волокна на разрыв,

- кислородный индекс и сопротивление горению,

- тугоплавкость и температура стеклования полимера,

- термические качества сохранения и потери прочности,

- собственное сопротивление термопереносу (теплопроводность)

- термическая усадка волокна в огне,

- термическая усадка волокна в горячей воде, в пару,

- водостойкость и влагопоглащение,

- стойкость волокна к уфв-излучению,

- механическая стойкость к истиранию, разрыву,

- итоговая эксплуатационная стойкость и пригодность в изделиях.

Баланс этих свойств определяет востребованность волокна и текстильного продукта у пользователей.

При этом даже для высококачественного термостойкого волокна немаловажную роль играют вопросы коммерческой стоимости и сложности технологического производства.

В идеальном случае, ориентируясь на большую партию продукции следует проводить собственные сертификационные тесты термических свойств материала.

Для волокна Кевлар характерны два важнейших качества - высокая прочность, которая подробно была описана в первой статье, и хорошие термические свойства.

Термические свойства волокна Кевлар проявляются в двух аспектах: во-первых, высокие температурные зависимости, во-вторых, низкая горючесть, низкий уровень дымовыделения и другие положительные качества.

В таблице 1 приведены термические характеристики волокна Кевлар.

Табл. 1. Типичные термические свойства нитей KEVLAR®

|

Усадка |

|||

|

В воде при 100°С |

% |

<0,1 |

|

|

В сухом воздухе при 177°С |

% |

<0,1 |

|

|

Напряжение при усадке |

|||

|

В сухом воздухе при 177°С |

г/д |

<0,1 |

|

|

сН/текс |

<0,88 |

||

|

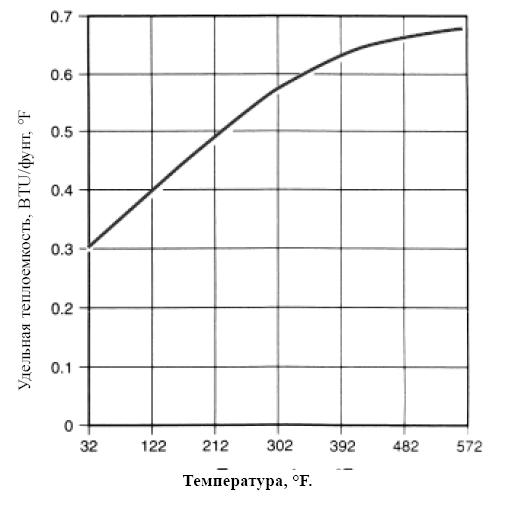

Удельная теплоемкость |

Дж/кг×°С |

BTU/фунт×°F |

|

|

При 25°С |

1420 |

0,34 |

|

|

При 100°С |

2010 |

0,48 |

|

|

При 180°С |

2515 |

0,60 |

|

|

Теплопроводность |

BTU×дм/h×ф2×°F |

0,3 |

|

|

Вт/(м×К) |

0,04 |

||

|

Коэффициент линейного термического расширения* |

дюйм/(дюйм×°F) |

-2,2×10-6 |

|

|

см/(см×°С) |

-4,0×10-6 |

||

|

Разложение |

°F |

800-900 |

|

|

Температура в воздухе** |

°C |

427-482 |

|

* испытано с нулевой круткой нити при растягивающей нагрузке 0,2 г/денье (1,8 сН/текс)

** изменяется с изменением скорости нагрева

Как видно из приведенных данных, основной характеристикой является температура разложения нитей Кевлар в воздухе. Видно, что в самых критических условиях она колеблется от 427 до 482°С, т.е. волокно Кевлар весьма устойчиво к воздействию температуры. Данные этой же таблицы показывают особенности линейного термического расширения волокна Кевлар. Видно, что волокно Кевлар не расширяется при нагревании, а, наоборот, несколько уменьшает свои размеры, благодаря структурным изменениям, которые происходят в этом материале.

Что касается сопряженных с этим данных по усадке, то видно, что усадка как в сухом воздухе при 170°С, так и в воде при 100°С составляет весьма незначительные величины. Напряжения при усадке также невелики. Для справки в таблице приведены данные по удельной теплоемкости, видно, что с повышением температуры удельная теплоемкость эффективно растет.

В таблице 2 приведены коэффициенты термического линейного расширения. Цифры в таблице 1 относились к волокну KEVLAR 29, а для волокна KEVLAR 49 эти цифры больше примерно на 15% по отрицательному значению линейного термического расширения.

Табл. 2. Коэффициент термического линейного расширения волокна KEVLAR® 29 и 49

|

Тип волокна KEVLAR® |

денье |

Область температур |

КТЛР |

|

|

°F |

(°С) |

дюйм/дюйм/°F (см/см/°С) |

||

|

KEVLAR29 |

1500 |

77-302 |

(25-150) |

-2,2× 106 |

|

KEVLAR49 |

1420 |

77-302 |

(25-150) |

-2,7× 106 |

Испытано при отсутствии крутки и растяжении 0,2 г/денье при 22°С и 69% влажности.

Данные по температурной зависимости удельной теплоемкости, приведенные в таблице 1, дополняются температурной зависимостью удельной теплоемкости для волокна KEVLAR 49, которые даны на рис. 1.

Рис. 1. Влияние температуры на удельную теплоемкость волокна KEVLAR®49

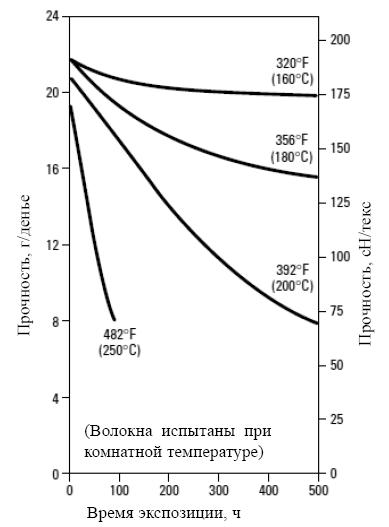

Из рисунка видно, что удельная теплоемкость волокна KEVLAR 49 несколько выше, чем показано в таблице 1. Наиболее важной характеристикой прочностных свойств волокна Кевлар является зависимость прочности волокна от времени выдержки при различных температурах. Эти данные приведены на рис. 2. Как видно из рисунка, при температурах до 160°С прочность волокна Кевлар меняется мало (3-4%). При повышении температуры до 180°С, изменения прочности за 500 часов составляет примерно 25%, а при температуре 200°С прочность за 500 часов уменьшается почти в 3 раза. Температура 250°С является критической, при этой температуре волокно Кевлар может быть экспонировано только в течение 100 часов при уменьшении прочности в 2-2,5 раза. Таким образом, видно, что в диапазоне температур до 200°С волокно Кевлар эффективно сохраняет прочностные свойства длительное время.

Рис. 2. Прочность волокна KEVLAR® в зависимости от времени выдержки при различных температурах

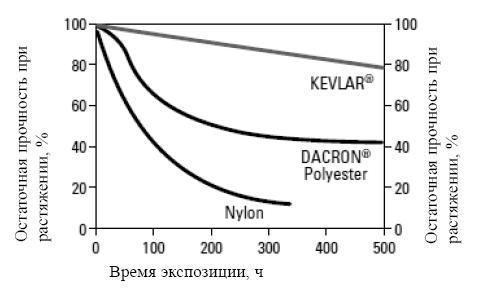

Рис. 3. Влияние температуры на прочность при растяжении промышленных комплексных нитей в сухом воздухе при 180°С

На рис. 3 приведены сравнительные данные по характеру изменений прочности при растяжении волокна, экспонировавшегося на сухом воздухе при температуре 180°С. Из рисунка видно, что сохранение прочности при разрушении для Кевлара в течение 500 часов составляет 75-78%. Для сравнения показано, что полиэфиры типа Дакрон сохраняют только около 40% прочности, а обычные полиамиды Найлон сохраняют только около 15% прочности, но не за 500 часов, а только за 350. Таким образом, приведенные данные показывают существенные преимущества нити Кевлар в сохранении прочности при растяжении при экспозиции при высоких температурах в течение длительного времени.

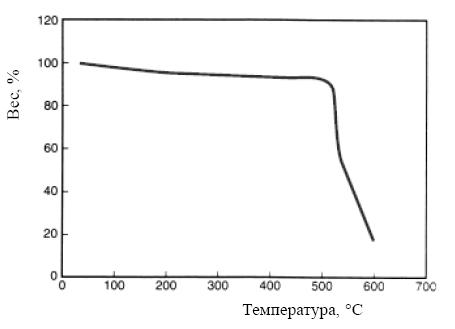

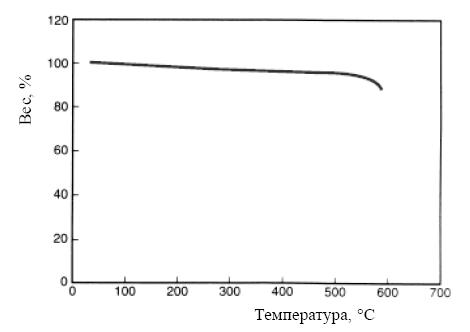

В таблице 1 уже отмечалось, что температура разложения волокна Кевлар в воздухе находится в пределах от 425 до 485°С, характер разложения в воздухе показан на рис. 4, где даны кривые термогравиметрического анализа, т.е. потери веса волокном KEVLAR 49 в воздухе при скорости нагрева 107мин. Из рисунка видно, что в пределах до температур около 500°С, для данного волокна характерна небольшая потеря веса, не превышающая в среднем 10%, а в интервале 500-600° происходит резкое разложение волокна, потеря веса достигает 80-85%. Это ситуация, характерная для потери веса в воздушной среде.

Нити испытывались при комнатной температуре

Рис. 4. Типичные кривые термогравиметрического анализа (ТГА) волокна KEVLAR®49 в воздухе при скорости нагрева 10°/мин

Рис. 5. Типичные кривые термогравиметрического анализа (ТГА) волокна KEVLAR®49 в азоте при скорости нагрева 10°/мин

На рис.5 приведены кривые ТГА в азоте при той же самой скорости нагрева. Видно, что, если кислород воздуха устранен, Кевлар в азоте сохраняется с малой потерей в весе (5-7%) практически до 600°С.

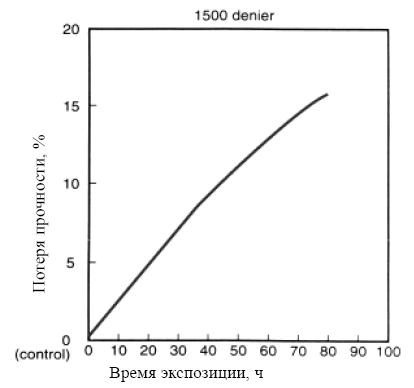

Поскольку в процессе использования волокна Кевлар работают не только в области высоких температур в воздушной среде, но часто находятся и в насыщенном паре в достаточно высокой температуре, представляют большой интерес данные по гидролитической стабильности в насыщенном паре, которые приведены на рис. 6. Как видно из приведенных данных, для волокна на 1500 денье потеря прочности при экспозиции 80 часов составляет около 15%. Это свидетельствует о хорошей гидролитической стабильности волокон KEVLAR®29.

Рис. 6. Гидролитическая стабильность волокна KEVLAR®29 в насыщенном паре при температуре 138СС (280°F) в зависимости от времени экспозиции

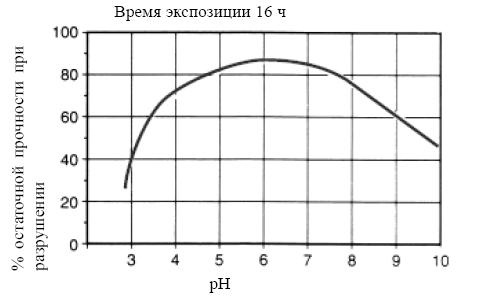

Представляют интерес характеристики гидролитической стабильности волокна KEVLAR в зависимости от рН воды, показанные на рис.7. Из рисунка видно, что на участке рН от 3 до 6 процент остаточной прочности при разрушении проходит через максимум, в области нейтральной воды при рН от 4 до 8 остаточная прочность после 16-тичасовой экспозиции составляет 80% и выше, что позволяет надеяться на успешную эксплуатацию волокна Кевлар в зонах с интенсивным воздействием водяного пара.

Рис. 7. Гидролитическая стабильность волокна KEVLAR® при воздействии пара при температуре 154°С (309°F) в зависимости от рН воды

В таблице 3 суммированы данные по гидролитической устойчивости волокна Кевлар при экспозициях до 80 часов, показано, что и в этих случаях сохраняется прочность больше 80%.

Табл. 3. Гидролитическая устойчивость волокна KEVLAR®

|

Экспозиция, часы |

Сохраненная прочность, % |

|

0 |

100 |

|

20 |

96 |

|

40 |

91 |

|

60 |

88 |

|

80 |

84 |

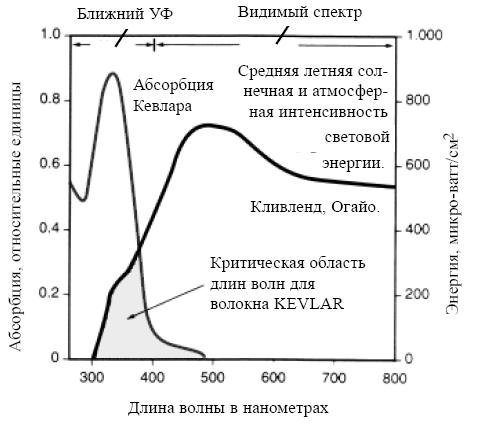

Важнейшим вопросом устойчивости Кевлара к внешним воздействиям является его взаимодействие с ультрафиолетовым излучением. На рис.8 показаны спектры абсорбции волокна Кевлар излучения солнечного света. Видно, что есть перекрывающаяся зона с длиной волны от 300 до 480 нм, в которой Кевлар активно абсорбирует ультрафиолетовое излучение солнечного спектра.

Рис. 8. Наложение спектров абсорбции волокна KEVLAR® и солнечного света

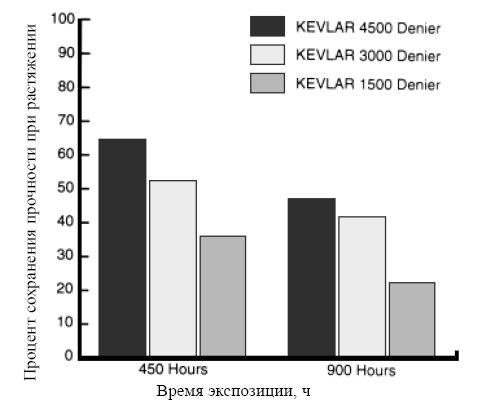

Рис. 9. Ультрафиолетовая стабильность волокон KEVLAR®

На рис. 9 приведены данные по ультрафиолетовой стабильности волокна Кевлар. Дан процент сохранения прочности при растяжении при двух значениях экспозиции - 450 и 900 часов. Видно, что при увеличении времени воздействия снижается процент сохранения прочности при растяжении. Отметим также, что эта характеристика существенно зависит от весовой категории волокна. Видно, что полотна с наибольшей массой дают лучшие результаты, поскольку ультрафиолетовые воздействия зависят от соотношения между объемом и поверхностью материала.

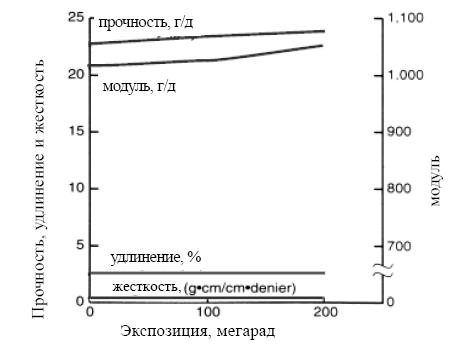

Рис. 10. Влияние электронной радиации на прочность, удлинение, модуль и жесткость филаментов волокна KEVLAR®49

(Резонансный трансформатор G.E. использовался при 0,5 миллиамперах и 2 мегавольтах для генерирования одного мегарада каждые 13,4 сек. Расстояние филаментов от источника радиации составляло 30 см (11,8 дюйма). Филамент был завернут в алюминиевую фольгу и лежал на сухом льду.)

Помимо влияния солнечной радиации, существенный интерес представляет влияние электронной радиации на прочность и деформационные характеристики волокна Кевлар, показанные на рис. 10. Из рисунка видно, что характеристики прочности и модуль упругости незначительно увеличиваются при увеличении дозы до 200 мегарад. Стабильными остаются также относительное удлинение и удельная прочность. Видно, что материал находится в достаточно стабильном состоянии при высокой дозе излучения.

В связи со способностью волокна Кевлар эффективно работать при высоких температурах, конструкции с использованием этого волокна часто попадают под прямое воздействие огня. Данные по воздействию огня приведены в таблице 4.

Табл. 4. Теплота сгорания волокна KEVLAR® 49 и других материалов

|

Материал |

Теплота сгорания |

|

|

BTU/фунт |

Дж/кг |

|

|

KEVLAR49 |

14986 |

34,8×106 |

|

Нейлон тип 738 |

15950 |

37,1×106 |

|

NOMEX® арамид |

13250 |

30,8×106 |

|

Shell Epon®** 828/NMA/BDMA |

12710 |

29,5×106 |

В условиях непосредственного воздействия пламени представляет интерес состав продуктов сгорания волокна Кевлар в сравнении с другими нитями, приведенный в табл.5. Видно, что по наиболее тяжелым продуктам - N2O, НС, аммиак, НС1 и SO2 - выделение этих продуктов для волокна Кевлар является минимальным среди сравниваемых волокон.

Ситуация с дымовыделением и вертикальной горючестью показана в таблице 6. Для всех представленных волокон характерно отсутствие каплепадения, нулевое время остаточного горения, малые длины горения. Таким образом, волокно Кевлар проявляет себя как стабильный продукт и в условиях прямого воздействия пламени.

Табл. 5. Состав продуктов сгорания волокна KEVLAR® и других нитей при условиях неполного сгорания

|

|

Продукты сгорания в мг/г образца |

|||||||||

|

|

СО2 |

СО |

С2Н4 |

С2Н2 |

СН4 |

N2O |

HCN |

NH3 |

НСl |

SO2 |

|

KEVLAR® |

1850 |

50 |

- |

1 |

- |

10 |

14 |

0,5 |

- |

- |

|

Акрил |

1300 |

170 |

5 |

2 |

17 |

45 |

40 |

3 |

- |

- |

|

Акрил/модакрил (70/30) |

1100 |

110 |

10 |

1 |

18 |

17 |

50 |

5 |

20 |

- |

|

66 Найлон |

1200 |

250 |

50 |

5 |

25 |

20 |

30 |

- |

- |

- |

|

Шерсть |

1100 |

120 |

7 |

1 |

10 |

30 |

17 |

- |

- |

- |

|

Полиэфир |

1000 |

300 |

6 |

5 |

10 |

- |

- |

- |

- |

3 |

* Образец помещен в кварцевую трубку, через которую проходит воздух с контролируемым потоком и с внешним обогревом с помощью ручного газогенератора. Воздух проходит и нагревается, создавая условия для плохого горения (с дефицитом кислорода). Продукты сжигания собираются в вакуумной трубке и анализируются по ИК-спектрам.

Табл. 6. Дымовыделение и вертикальная горючесть нитей KEVLAR® 49.

|

Волокно |

Дым** |

Вертикальная воспламеняемость |

||||||||

|

условный номер* |

вес волокон, унция/ярд2 |

толщина |

Максимальная удельная оптическая плотность |

Время горения, сек |

Капле-падение |

Время накаливания, сек |

Длина горения |

Время остаточного горения, сек |

||

|

мил |

мм |

дюйм |

см |

|||||||

|

120 |

1,7 |

4,5 |

0,11 |

0 |

12 |

Нет |

3,0 |

1,55 |

3,94 |

0 |

|

281 |

5,1 |

10 |

0,25 |

7 |

12 |

Нет |

5,3 |

0,97 |

2,46 |

0 |

|

328 |

6,8 |

13 |

0,33 |

4 |

12 |

Нет |

6,5 |

0,96 |

2,44 |

0 |

|

Z-11++ |

1,5 |

12 |

0,29 |

0 |

12 |

Нет |

1,0 |

2,50 |

6,35 |

0 |

* Выбрана конструкция волокон, коммерчески доступных на момент эксперимента.

** Дымовая камера пламенного типа Национального Бюро стандартов, Федеральная администрация авиации, часть 2, раздел 25,833 (А) и (В). KEVLAR Z-11 Нетканое (прямое) волокно

Выполненный обзор свойств волокон Кевлар показывает, что имеющийся уровень свойств позволяет эффективно применять волокно в процессах армирования, в условиях воздействия влаги, влажного пара, ультрафиолетового излучения.

В ассортименте фирмы Дюпон, помимо длинного волокна, описанного в данном обзоре, имеются еще волокна меньшей длины, полученные прямой резкой. Такие волокна также широко применяются в промышленности.